キャップシール、Heリークテストについて

- 健 半田

- 2021年6月24日

- 読了時間: 3分

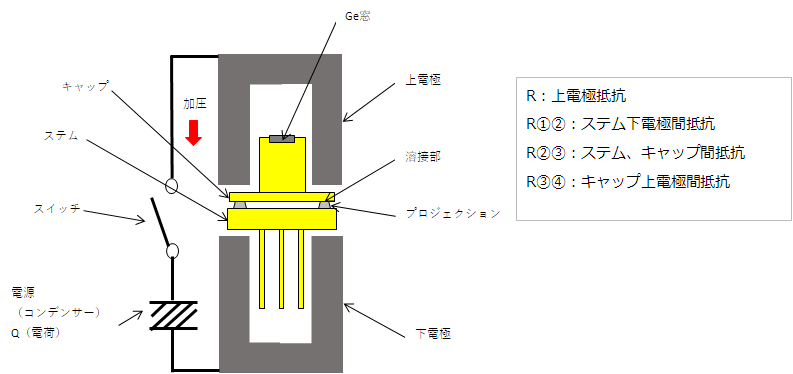

キャップシール動作イメージ

①ステムとキャップを上下の電極ではさむ。

②コンデンサーに電荷をためる。

③スイッチを入れ上下電極間に②でためた電荷を放電する。

④③によりプロジェクション部を溶融し、ステムとキャップを接合する。

放電イメージと溶融

(溶融点以上になった金属が溶けたもの)

①同じ電荷を放電させた時の電流イメージ

溶融のためには、放熱が無視できる程度の時間で部分加熱が必要。

仮に溶融有効時間とした。

②有効時間内の溶融有効エネルギー量(溶融量)

・溶融量が少ないと、接合が不足となる。

・溶融量が多いと、金属のメルト分がステム周辺で飛び出しボールになる。

・調査は、QとRで調整(Rは、構造と加圧で決まる)

④溶融量の安定化

Qは、設備による(ほぼ安定しているとみなせる)

Rは、下記合成抵抗 いずれの変化も変動要因となる

(変動原因と発生頻度イメージ)

R①②について

R②③について

R③④について

①→③(経験的感覚①が発生頻度イメージ)

・キャップ、ステムの構造により、発生頻度は大差有り

Heリークテストイメージ

Heリークテストの条件出し

テストイメージから分かる様にサンプル表面には、メッキ凸凹などに多くのHeが付着します。

減圧すぐには、このHeがサンプルから少しずつ離れ、ノイズとなります。

①He量が安定(ノイズ量が安定する時間)を確認し、(未シール品、ステム、キャップシール済品で確認)

その後のHe量をリーク量とします。

②サンプル数により安定する時間に差が出ますので、テスト量に従い条件を調整します。

グロスリークテストの意義

大きな穴がある場合、Heリークテストではリーク検査は機能しません。

大きな穴は、グロスリークで検査できるので、Heリークテストの前にグロスリークテストを行います。

今回は、Ge窓を樹脂で止めています。この樹脂がグロスリークの温度に耐えれないことが分かりましたので、

グロスリークは除外しています。

Heリークテストのイメージ説明

A:リークのないもの(穴のないもの) B:小さなリーク C:大きなリーク に分けて説明します。

①大気中にはHeが少量ながら含まれています。

(Heデテクターは、それ以下の量でも検出します。)

②Heでサンプルを加圧して、穴からHeをキャップ内に圧入します。

A②は、Heがキャップ内に入りません

B②は、Heがキャップ内に入り大気量より増加します

C②は、Heがキャップ内に入りキャップ外と同量になります

③Heリークテスト初期で、テストチャンバー内にサンプルを入れ減圧します。

A③は、サンプル表面にHeが付着したままですが、キャップ内は変化なしです。

B③は、サンプル表面にHeが付着したものと、小さな穴から少しずつ出てくる

2種類があり、穴からはボンピングで入れた量までは長時間出続けます。

C③は、サンプル表面にHeが付着したものと、大きな穴からHeが出てしまいキャップ

内と外は同じHe量になります。

④He量測定

A④C④は、サンプル表面に付着したHeが出てくる量のノイズを含んだHe量。

B④は、上記ノイズ+穴から出るHe量が測定データとなります。

Comments